کاربید سیمانی نوعی ماده سخت است که از ترکیب سخت فلز نسوز و فلز پیوند دهنده تشکیل شده است که توسط متالورژی پودر تولید می شود و دارای مقاومت سایشی بالا و چقرمگی خاصی است. به دلیل عملکرد عالی، کاربید سیمانی به طور گسترده در برش، قطعات مقاوم در برابر سایش، معدن، حفاری زمین شناسی، استخراج نفت، قطعات مکانیکی و سایر زمینه ها استفاده می شود.

فرآیند تولید کاربید سیمانی شامل سه فرآیند اصلی است: آماده سازی مخلوط، قالب گیری پرس و تف جوشی. خب، فرآیند چیست؟

فرآیند و اصل دسته بندی

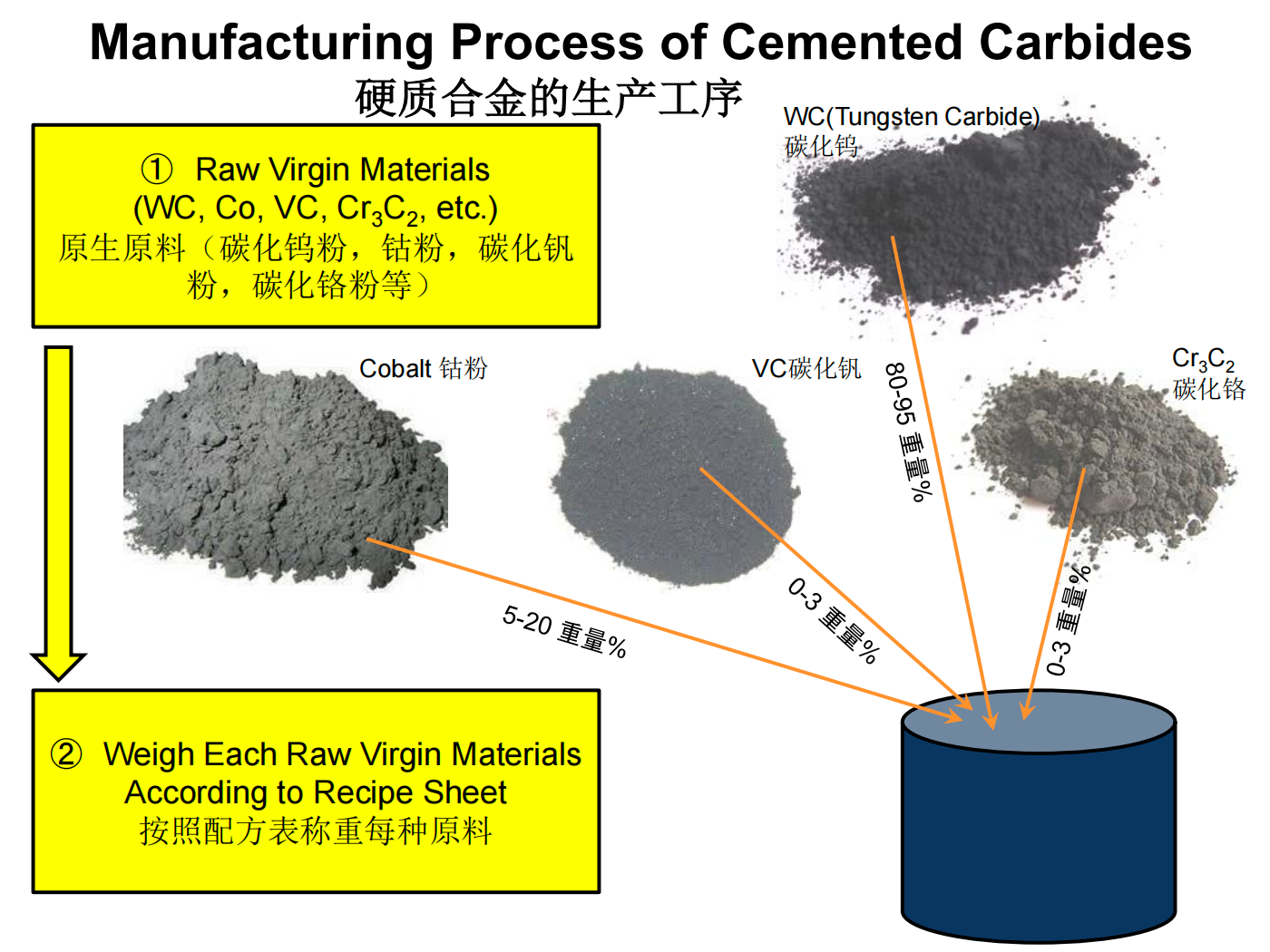

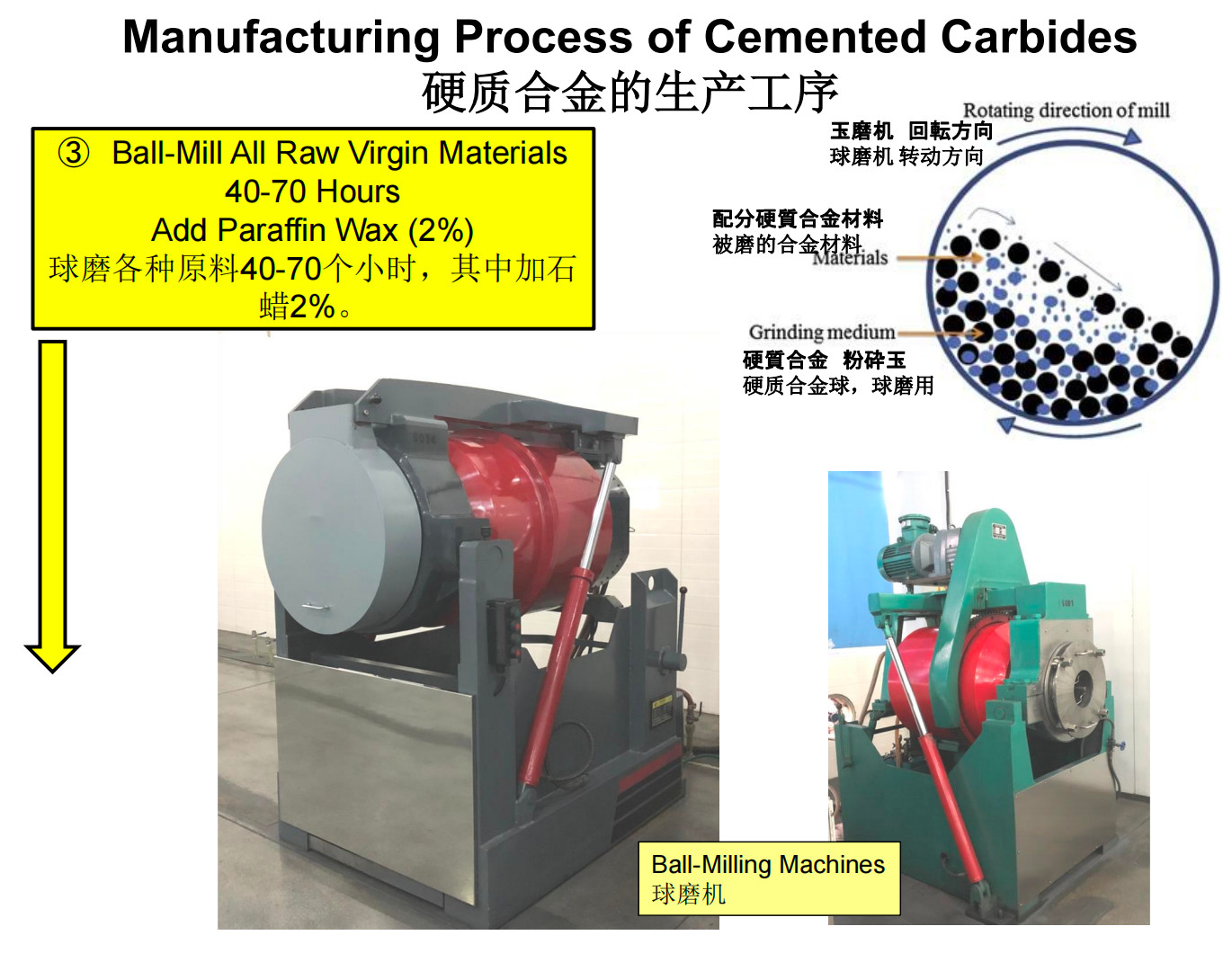

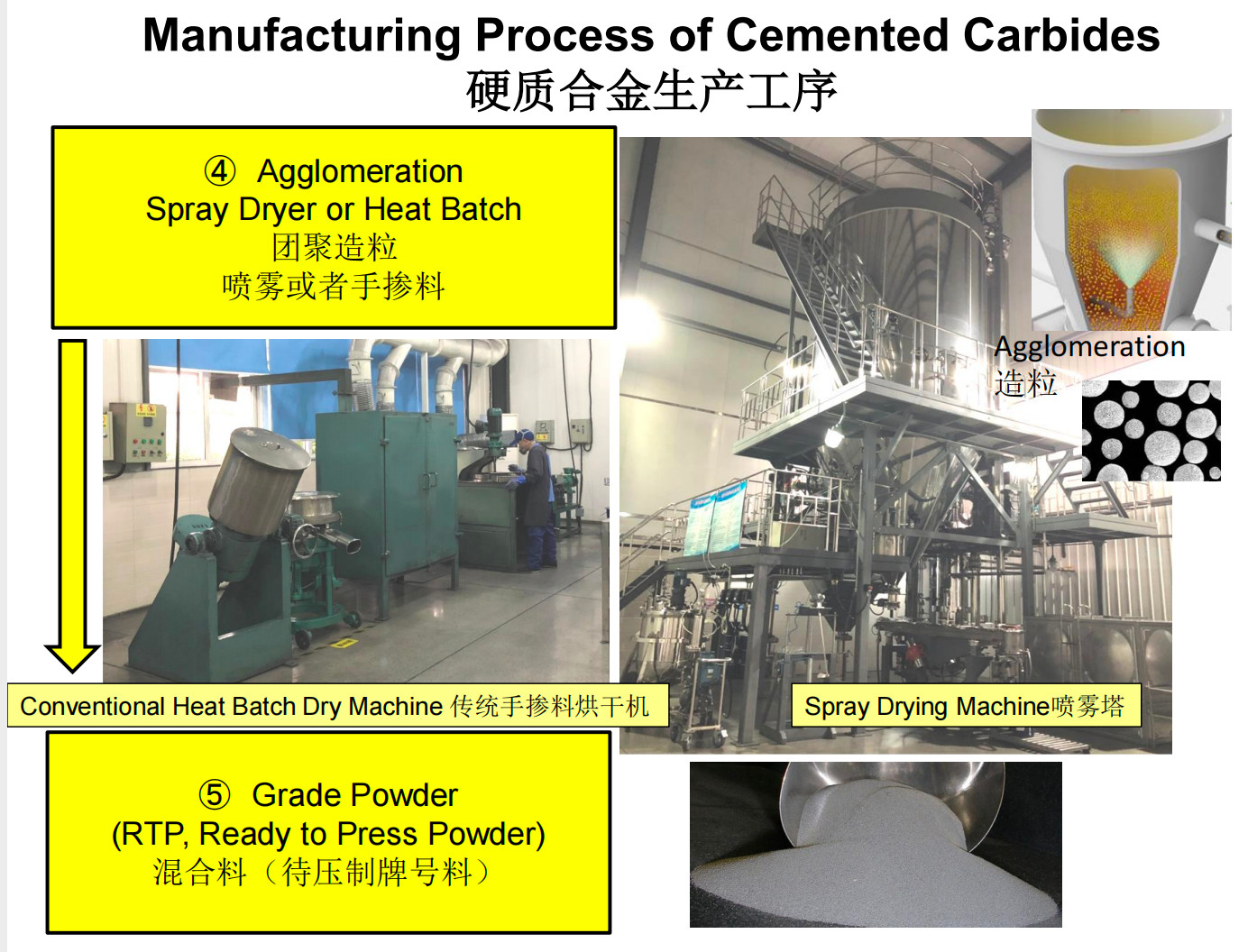

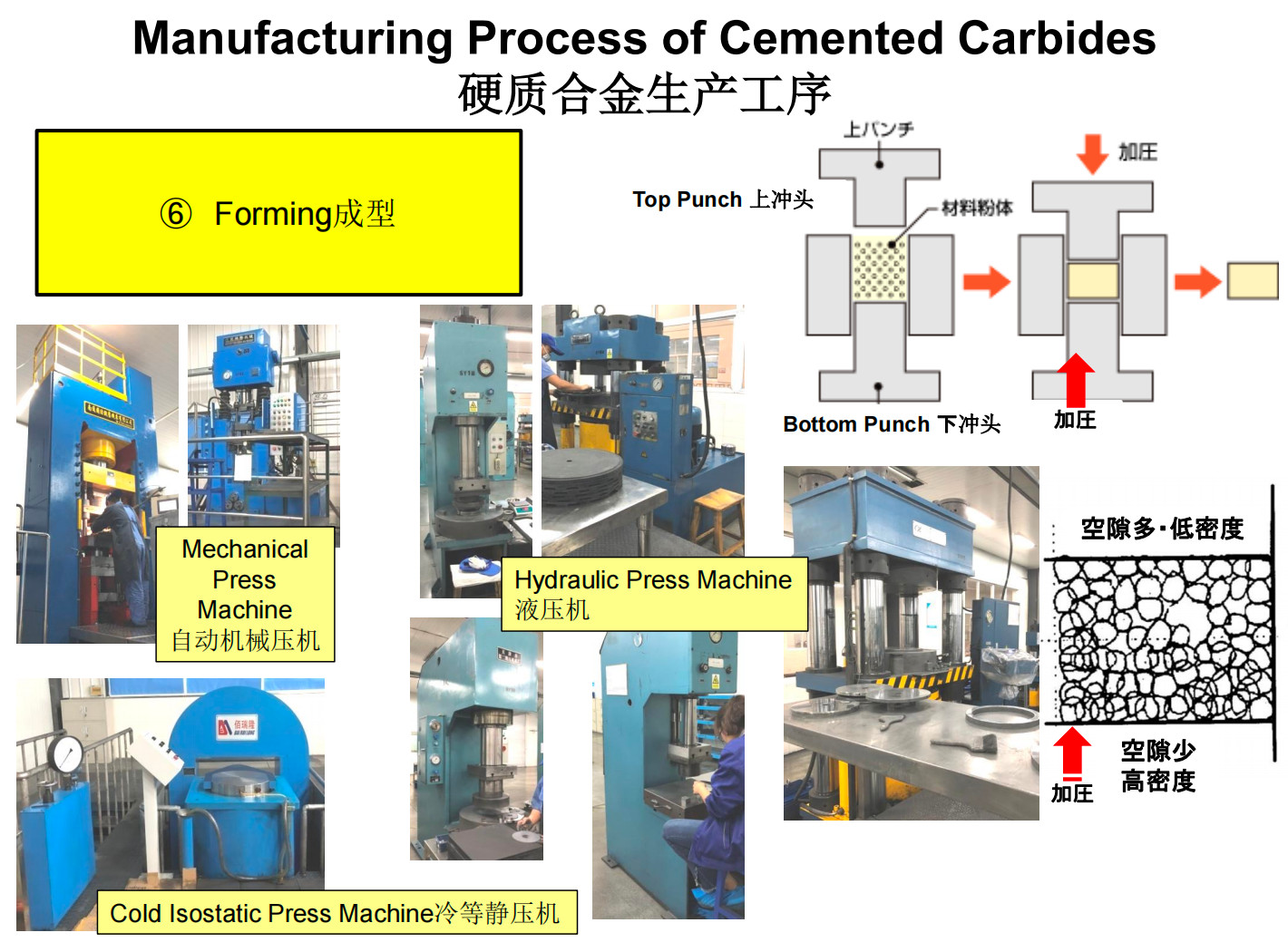

مواد اولیه مورد نیاز (پودر کاربید تنگستن، پودر کبالت، پودر کاربید وانادیوم، پودر کاربید کروم و مقدار کمی افزودنی) را وزن کنید، آنها را طبق جدول فرمول مخلوط کنید، آنها را در یک آسیاب گلولهای یا میکسر قرار دهید تا مواد اولیه مختلف به مدت 40 تا 70 ساعت آسیاب شوند، 2٪ موم اضافه کنید، مواد اولیه را تصفیه و به طور یکنواخت در آسیاب گلولهای توزیع کنید و سپس مخلوط را با ترکیب و اندازه ذرات مورد نیاز از طریق خشک کردن اسپری یا مخلوط کردن دستی و غربالگری ارتعاشی تهیه کنید تا نیازهای پرس و تف جوشی برآورده شود. پس از پرس و تف جوشی، قطعات کاربید سیمانی شده پس از بازرسی کیفی تخلیه و بسته بندی میشوند.

مواد مخلوط

آسیاب مرطوب

نفوذ چسب، خشک شدن و دانه بندی

قالب گیری پرسی

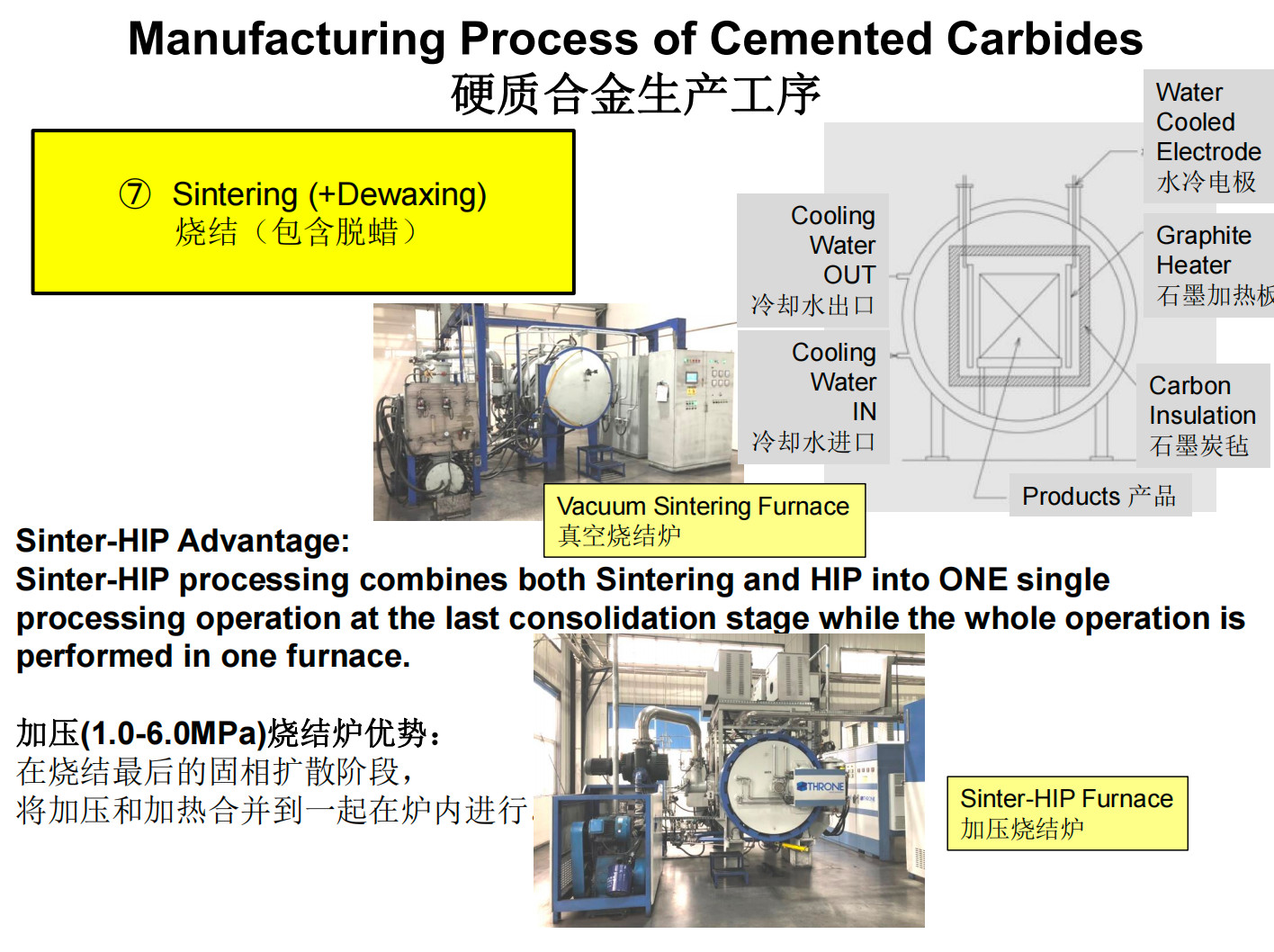

زینتر

خالی کاربید سیمانی

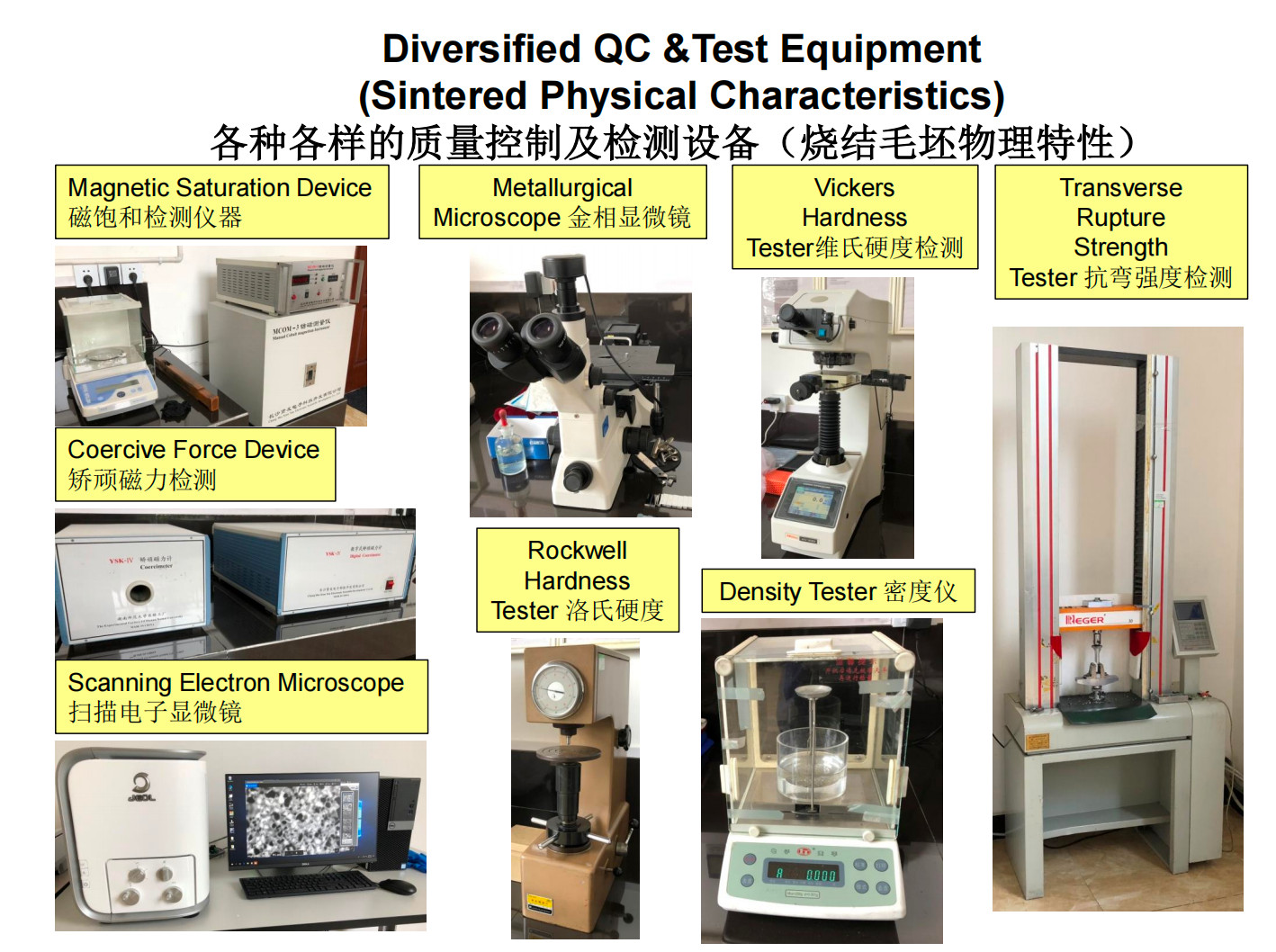

بازرسی

خلاء چیست؟

خلأ مانند این، ناحیهای با فشار گاز بسیار کمتر از فشار اتمسفر است. فیزیکدانان اغلب نتایج آزمایش ایدهآل را در حالت خلأ مطلق، که گاهی اوقات آن را خلأ یا فضای آزاد مینامند، مورد بحث قرار میدهند. سپس از خلأ جزئی برای نشان دادن خلأ ناقص در آزمایشگاه یا فضا استفاده میشود. از سوی دیگر، در کاربردهای مهندسی و فیزیکی، منظور ما هر فضایی پایینتر از فشار اتمسفر است.

نقصها/حوادث معمول در تولید محصولات کاربید سیمانی

با ریشهیابی علل، رایجترین نقصها/حوادث تولید کاربید سمانته را میتوان به چهار دسته تقسیم کرد:

نقصهای قطعه (ظاهر شدن فاز ETA، تشکیل گروههای ذرات بزرگ، ترکهای ناشی از پرس پودر)

عیوب فرآیندی (ترکهای جوشکاری، ترکهای برش سیم، ترکهای حرارتی)

حوادث زیستمحیطی (خوردگی، عیوب فرسایشی و غیره)

حوادث مکانیکی (مانند برخورد شکننده، سایش، آسیب خستگی و غیره)

زمان ارسال: ۲۷ ژوئیه ۲۰۲۲