دانش عمومی در مورد فولاد ضد زنگ

فولاد یک اصطلاح عمومی برای آلیاژهای آهن-کربن با میزان کربن بین 0.02٪ تا 2.11٪ است. بیش از 2.11٪ آهن است.

ترکیب شیمیایی فولاد میتواند بسیار متفاوت باشد. فولادی که فقط حاوی کربن باشد، فولاد کربنی یا فولاد معمولی نامیده میشود. در فرآیند ذوب فولاد، کروم، نیکل، منگنز، سیلیکون، تیتانیوم، مولیبدن و سایر عناصر آلیاژی نیز میتوانند برای بهبود خواص فولاد اضافه شوند.

فولاد ضد زنگ فولادی است که دارای ویژگیهای اصلی مقاومت در برابر زنگزدگی و مقاومت در برابر خوردگی است و میزان کروم آن حداقل 10.5٪ و میزان کربن آن بیش از 1.2٪ نیست.

۱. فولاد ضد زنگ زنگ نمیزند؟

وقتی لکههای قهوهای زنگ (لکهها) روی سطح فولاد ضد زنگ وجود دارد، مردم شگفتزده میشوند. آنها فکر میکنند که فولاد ضد زنگ زنگ نمیزند. زنگ، فولاد ضد زنگ نیست. ممکن است به دلیل مشکل کیفیت فولاد باشد. در واقع، این یک دیدگاه اشتباه یک طرفه از عدم درک فولاد ضد زنگ است. فولاد ضد زنگ تحت شرایط خاصی زنگ میزند. فولاد ضد زنگ توانایی مقاومت در برابر اکسیداسیون جوی - مقاومت در برابر زنگ زدگی را دارد و همچنین توانایی مقاومت در برابر خوردگی در محیط حاوی اسید، قلیا و نمک، یعنی مقاومت در برابر خوردگی را دارد. با این حال، مقاومت در برابر خوردگی آن با ترکیب شیمیایی، حالت متقابل، شرایط سرویس و نوع محیط محیطی آن متفاوت است. به عنوان مثال، ماده 304 در جو خشک و تمیز مقاومت در برابر خوردگی کاملاً عالی دارد، اما وقتی به منطقه ساحلی منتقل میشود، به زودی در مه دریا حاوی مقدار زیادی نمک زنگ میزند. بنابراین، هیچ نوع فولاد ضد زنگی نمیتواند در هیچ زمانی در برابر خوردگی و زنگ زدگی مقاومت کند. فولاد ضد زنگ یک لایه اکسید غنی از کروم (لایه محافظ) بسیار نازک، جامد و ریز پایدار است که روی سطح آن تشکیل میشود تا از ادامه نفوذ و اکسیداسیون اتمهای اکسیژن جلوگیری کند و در نتیجه توانایی مقاومت در برابر خوردگی را به دست آورد. هنگامی که به دلایلی، فیلم دائماً آسیب میبیند، اتمهای اکسیژن موجود در هوا یا مایع به نفوذ خود ادامه میدهند یا اتمهای آهن موجود در فلز به جدا شدن ادامه میدهند و اکسید آهن شل تشکیل میدهند و سطح فلز نیز دائماً دچار خوردگی میشود.

2. چه نوع فولاد ضد زنگ به راحتی زنگ نمی زند؟

سه عامل اصلی وجود دارد که بر خوردگی فولاد ضد زنگ تأثیر میگذارند.

۱) محتوای عناصر آلیاژی

به طور کلی، فولادی که 10.5٪ کروم دارد، به راحتی زنگ نمیزند. هرچه میزان کروم و نیکل بیشتر باشد، مقاومت در برابر خوردگی بهتر است. به عنوان مثال، میزان نیکل در فولاد 304، 8٪ تا 10٪ و میزان کروم آن 18٪ تا 20٪ است. چنین فولاد ضد زنگی در شرایط عادی زنگ نمیزند.

۲) فرآیند ذوب شرکتهای تولیدی

فرآیند ذوب در کارخانههای تولیدی نیز بر مقاومت در برابر خوردگی فولاد ضد زنگ تأثیر میگذارد. کارخانههای بزرگ فولاد ضد زنگ با فناوری ذوب خوب، تجهیزات پیشرفته و فناوری پیشرفته، میتوانند از نظر کنترل عناصر آلیاژی، حذف ناخالصیها و کنترل دمای خنککننده بیلت تضمین شوند. بنابراین، کیفیت محصول پایدار و قابل اعتماد است، کیفیت داخلی خوب است و زنگزدگی آن آسان نیست. در مقابل، برخی از کارخانههای کوچک فولاد از نظر تجهیزات و فناوری عقب مانده هستند. در طول فرآیند ذوب، ناخالصیها قابل حذف نیستند و محصولات تولید شده ناگزیر زنگ میزنند.

۳) محیط خارجی

محیطی با آب و هوای خشک و تهویه مناسب به راحتی زنگ نمیزند. با این حال، مناطقی با رطوبت بالا، هوای بارانی مداوم یا اسیدیته و قلیایی بالا در هوا مستعد زنگ زدگی هستند. فولاد ضد زنگ 304 اگر محیط اطراف خیلی نامناسب باشد، زنگ میزند.

۳. چگونه با لکههای زنگزده روی استیل ضد زنگ مقابله کنیم؟

۱) روشهای شیمیایی

از خمیر یا اسپری تمیزکننده اسیدی برای کمک به قطعات زنگزده جهت غیرفعال شدن مجدد و تشکیل لایه اکسید کروم و بازیابی مقاومت در برابر خوردگی آنها استفاده کنید. پس از تمیزکاری اسیدی، برای از بین بردن تمام آلایندهها و بقایای اسید، بسیار مهم است که با آب تمیز به درستی آبکشی کنید. پس از تمام مراحل، با تجهیزات پولیش دوباره پولیش کنید و با واکس پولیش آببندی کنید. برای قطعاتی که لکههای زنگ جزئی دارند، میتوان از مخلوط بنزین و روغن موتور با نسبت ۱:۱ نیز برای پاک کردن لکههای زنگ با پارچههای تمیز استفاده کرد.

۲) روش مکانیکی

تمیزکاری انفجاری، شات بلاست با ذرات شیشه یا سرامیک، تخریب، برس زدن و صیقل دادن. میتوان آلودگی ناشی از مواد قبلاً برداشته شده، مواد صیقل دهنده یا مواد از بین رفته را با روشهای مکانیکی از بین برد. انواع آلودگی، به ویژه ذرات آهن خارجی، ممکن است به منبع خوردگی تبدیل شوند، به خصوص در محیط مرطوب. بنابراین، سطح تمیز شده مکانیکی باید به طور رسمی در شرایط خشک تمیز شود. استفاده از روش مکانیکی فقط میتواند سطح آن را تمیز کند و نمیتواند مقاومت خوردگی خود ماده را تغییر دهد. بنابراین، توصیه میشود پس از تمیزکاری مکانیکی، با تجهیزات صیقل دهنده دوباره صیقل داده شود و با موم صیقل دهنده آببندی شود.

۴. آیا میتوان فولاد ضد زنگ را با آهنربا تشخیص داد؟

بسیاری از مردم برای خرید فولاد ضد زنگ یا محصولات استیل ضد زنگ، یک آهنربای کوچک با خود میآورند. وقتی به کالا نگاه میکنند، فکر میکنند که استیل ضد زنگ خوب، استیل ضد زنگی است که قابل جذب نباشد. بدون خاصیت مغناطیسی، زنگزدگی وجود نخواهد داشت. در واقع، این یک درک اشتباه است.

نوار غیر مغناطیسی فولاد ضد زنگ توسط ساختار آن تعیین میشود. در طول فرآیند انجماد فولاد مذاب، به دلیل دمای انجماد متفاوت، فولاد ضد زنگ با ساختارهای مختلف مانند "فریت"، "آستنیت" و "مارتنزیت" تشکیل میشود که از بین آنها فولاد ضد زنگ "فریت" و "مارتنزیت" مغناطیسی هستند. فولاد ضد زنگ "آستنیتی" خواص مکانیکی جامع و جوش پذیری خوبی دارد، اما فولاد ضد زنگ "فریتی" با خاصیت مغناطیسی تنها از نظر مقاومت در برابر خوردگی از فولاد ضد زنگ "آستنیتی" قویتر است.

در حال حاضر، فولادهای ضد زنگ به اصطلاح سری ۲۰۰ و سری ۳۰۰ با محتوای منگنز بالا و محتوای نیکل کم در بازار نیز خاصیت مغناطیسی ندارند، اما عملکرد آنها با فولاد ضد زنگ ۳۰۴ با محتوای نیکل بالا فاصله زیادی دارد. برعکس، فولاد ضد زنگ ۳۰۴ نیز پس از کشش، آنیل، صیقل، ریخته گری و سایر فرآیندها، خاصیت مغناطیسی میکرو خواهد داشت. بنابراین، قضاوت در مورد مزایا و معایب فولاد ضد زنگ با استفاده از فولاد ضد زنگ بدون خاصیت مغناطیسی، یک سوء تفاهم و غیرعلمی است.

۵. برندهای رایج فولاد ضد زنگ کدامند؟

۲۰۱: منگنز به جای فولاد ضد زنگ نیکل استفاده میشود که مقاومت اسیدی و قلیایی خاصی دارد، چگالی بالایی دارد، صیقلپذیر است و حباب ندارد. برای قاب ساعت، لولههای تزئینی، لولههای صنعتی و سایر محصولات با کشش سطحی استفاده میشود.

202: این فولاد ضد زنگ با نیکل کم و منگنز بالا، با محتوای نیکل و منگنز حدود 8٪ است. در شرایط خوردگی ضعیف، میتواند جایگزین 304 شود و عملکرد هزینه بالایی دارد. این فولاد عمدتاً در تزئینات ساختمان، گاردریل بزرگراه، مهندسی شهری، نرده شیشهای، تأسیسات بزرگراه و غیره استفاده میشود.

304: فولاد ضد زنگ عمومی، با مقاومت در برابر خوردگی خوب، مقاومت در برابر حرارت، استحکام در دمای پایین و خواص مکانیکی و چقرمگی بالا، در صنایع غذایی، صنایع پزشکی، صنایع، صنایع شیمیایی و صنایع دکوراسیون منزل استفاده میشود.

304L: فولاد ضد زنگ کم کربن 304، برای قطعات تجهیزات با مقاومت در برابر خوردگی و شکل پذیری استفاده می شود.

۳۱۶: با افزودن مولیبدن، مقاومت خوردگی بسیار خوبی در دمای بالا دارد و در زمینههای تجهیزات آب دریا، شیمی، صنایع غذایی و کاغذسازی کاربرد دارد.

۳۲۱: عملکرد عالی در برابر شکست تنشی در دمای بالا و مقاومت خزشی در دمای بالا دارد.

۴۳۰: خستگی مقاوم در برابر حرارت، ضریب انبساط حرارتی کوچکتر از آستنیت است و در لوازم خانگی و تزئینات معماری کاربرد دارد.

410: دارای سختی بالا، چقرمگی، مقاومت در برابر خوردگی خوب، رسانایی حرارتی بالا، ضریب انبساط کوچک و مقاومت در برابر اکسیداسیون خوب است. برای ساخت قطعات خورنده جوی، بخار آب، آب و اسیدهای اکسید کننده استفاده میشود.

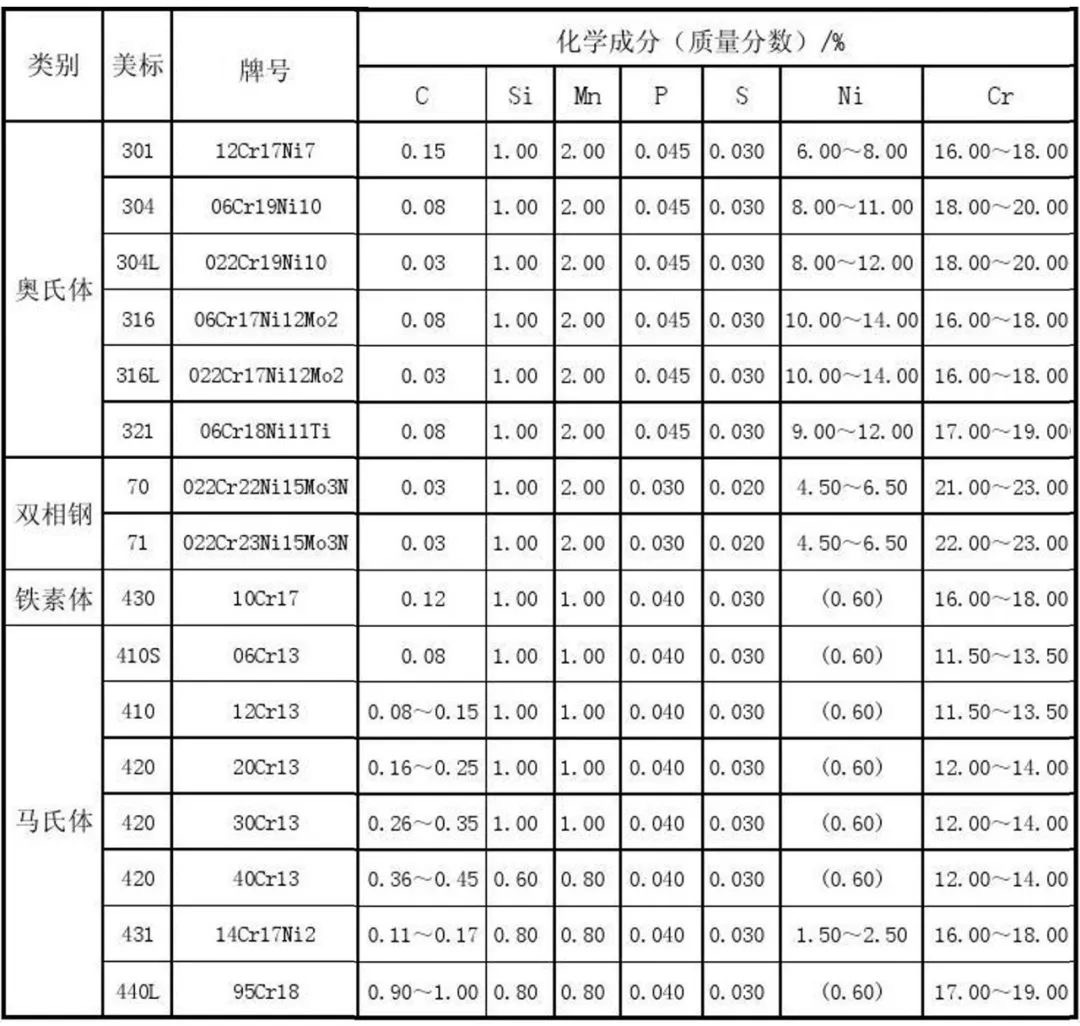

جدول محتوای «عناصر آلیاژی» گریدهای مختلف فولاد ضد زنگ رایج، صرفاً جهت اطلاع، در زیر آمده است:

زمان ارسال: 30 ژانویه 2023